Методы испытаний кирпича

Кирпич – это основной строительный материал, от качества которого напрямую зависит надежность и долговечность сооружений. Поэтому его испытания являются обязательной процедурой, закрепленной ГОСТами и проводимой как на этапе производства, так и при приемке готовой продукции.

Современные методы позволяют оценить геометрию, прочностные характеристики, влагопоглощение, плотность и другие параметры.

Геометрические размеры и правильность форм

Первое, на что обращают внимание при контроле качества изделия – это геометрия. Любые отклонения от стандартных размеров могут привести к дефектам при укладке, нарушению прочности кладки и ухудшению теплоизоляционных свойств.

Оценка проводится в лабораторных условиях или непосредственно на строительной площадке с использованием линейки, измерительного угольника и калибра. Анализируются длина, ширина, высота, прямоугольность граней и ровность поверхности.

Определение отклонений от номинальных размеров и форм

Измерения проводят выборочно: из партии берут не менее 10 образцов, на которых определяют средние значения длины, ширины и высоты.

Контроль осуществляется по следующим критериям:

- соответствие геометрическим параметрам, указанным в нормативной документации (например, ГОСТ 530-2012);

- наличие округлений, выбоин, трещин;

- степень искривления граней;

- угол между сторонами.

Для измерения длины и ширины используют металлическую линейку с точностью до 1 мм. Высота оценивается аналогичным способом. Прямоугольность проверяется с помощью угольника – отклонение одного угла от 90° свидетельствует о нарушении технологии формовки.

Важно учитывать, что в процессе обжига или прессования возможны деформации, особенно при производстве пустотелого кирпича. При существенных отклонениях партия признается браком и подлежит утилизации или переработке.

Предельные отклонения от установленных стандартов

Отклонения, зафиксированные в ходе измерений, сравниваются с допустимыми значениями, регламентированными нормативами. ГОСТ четко определяет допустимые пределы, которые варьируются в зависимости от категории кирпича (рядовой или облицовочный), а также метода его производства (пластичное формование или полусухое прессование).

К примеру, для одинарного кирпича размерами 250×120×65 мм допустимы следующие отклонения:

- по длине – ±4 мм;

- по ширине – ±3 мм;

- по высоте – ±2 мм.

Облицовочный кирпич предъявляет более жесткие требования, особенно в части правильности формы и точности углов. Такие изделия участвуют в создании фасадов и должны иметь безупречный внешний вид. Поэтому здесь допустимые отклонения зачастую ограничены ±1-2 мм, а качество поверхности дополнительно оценивается визуально и по параметрам ровности.

Предельные отклонения от номинальных размеров

При проверке геометрии особое внимание уделяется предельным отклонениям от номинальных параметров. Для разных типов изделий значения могут отличаться, но основное правило – превышение этих допусков не допускается более чем у 5% кирпичей из всей партии.

При обнаружении существенных расхождений проводится повторное измерение, и, в случае подтверждения отклонений, продукция признается нестандартной.

В зависимости от результатов, партию могут:

- отправить на корректирующую сортировку;

- использовать на второстепенных участках строительства;

- списать как брак.

Особое внимание уделяется прямолинейности ребер: изгиб более чем на 2 мм на длину 250 мм считается недопустимым. Также важно, чтобы все измерения производились при температуре не ниже +15 °C и на кирпичах без следов загрязнений или влаги.

Предельные отклонения других параметров изделий

Помимо основных геометрических параметров, существуют и дополнительные характеристики, от которых зависит эксплуатационная пригодность кирпича. К таковым относятся неровность граней, сколы, трещины, различия в цвете (для облицовочного кирпича), наличие известковых включений и пустот. Все эти параметры регулируются нормативными документами и должны соответствовать заявленному классу продукции.

Например, отклонения по кривизне лицевой поверхности не должны превышать:

- 2 мм на длине 250 мм – для обычного кирпича;

- 1 мм на ту же длину — для облицовочного кирпича.

Допускаются мелкие выкрашивания на ребрах и углах, если их глубина не превышает 5 мм, а общая площадь – не более 3% от поверхности изделия. Трещины, проникающие вглубь более чем на треть толщины, также не допускаются. Известковые включения могут привести к «вспучиванию» поверхности, что недопустимо для облицовки фасадов.

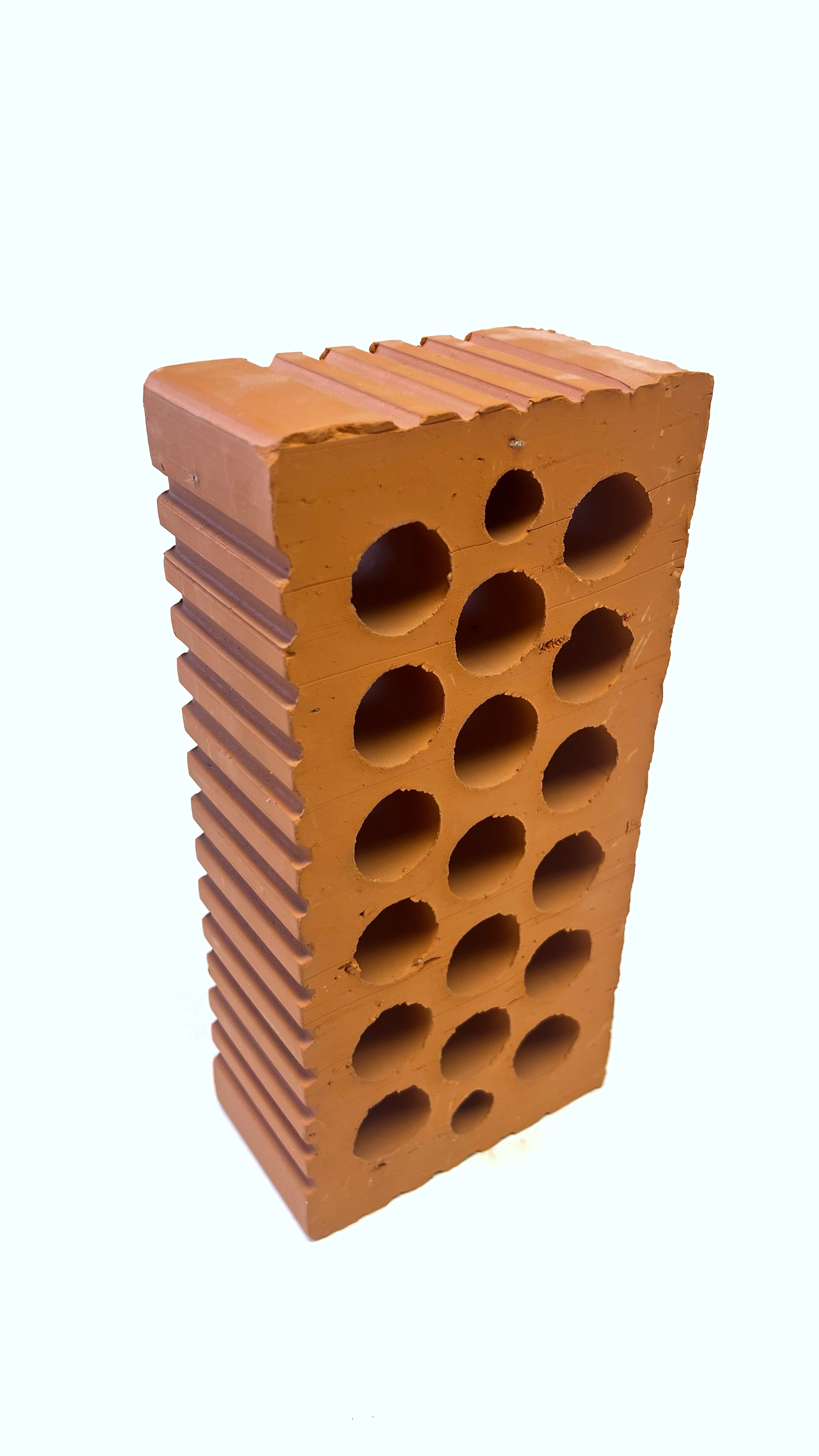

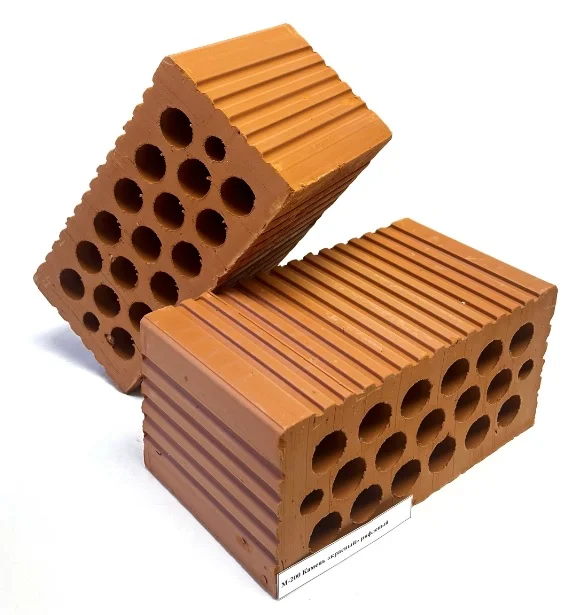

Пустотность изделий

Пустотность – это соотношение объема пустот к общему объему кирпича, выраженное в процентах. Это является ключевым параметром, особенно для керамических и силикатных изделий. Пустоты могут снижать вес и повышать теплоизоляционные свойства материала, но одновременно ослабляют конструкцию, снижая прочность при сжатии.

Для измерения используют метод определения объема вытесненной воды или расчет по массе и плотности. Также может применяться метод спиливания с последующим подсчетом объема пустот на сечении.

Важно учитывать:

- форму пустот (круглые, щелевые);

- равномерность распределения;

- прочность перемычек между пустотами.

Нарушения по пустотности могут привести к ухудшению звуко- и теплоизоляции, а также снижению устойчивости кладки при поперечных нагрузках.

Предел прочности при сжатии и изгибе

Прочностные характеристики являются одними из важнейших показателей качества. Они определяют способность материала выдерживать эксплуатационные нагрузки, сопротивляться разрушению и сохранять форму на протяжении всего срока службы здания.

В строительной практике учитываются два основных показателя: прочность при сжатии и прочность при изгибе.

Предел прочности при сжатии

Испытания проводятся в соответствии с ГОСТ 8462-85.

Методика следующая:

- Из партии отбирают 10 кирпичей.

- Изделия высушивают до постоянной массы при температуре 105 ± 5 °С.

- После остывания образцы помещают в пресс, который равномерно увеличивает нагрузку до разрушения изделия.

Фиксируется максимальное усилие, после чего рассчитывается прочность по формуле: R = P / A, где R – предел прочности (МПа), P – максимальная нагрузка (Н), A – площадь поверхности кирпича (мм²).

В зависимости от полученных данных кирпичи классифицируются по маркам прочности: от М75 до М300. Например, марка М100 выдерживает нагрузку в 10 МПа, что соответствует 100 кг/см².

Для рядовой кладки применяются марки М100-М150, несущих стен – от М150 и выше, а высоконагруженных конструкций – М200-М300. Полученные результаты сравниваются с паспортными значениями, а если отклонения превышают 15%, партия может быть забракована.

Предел прочности при изгибе

Такие испытания проводятся реже, но они актуальны для облицовочных и декоративных кирпичей, которые подвергаются внешним воздействиям и требуют повышенной устойчивости к локальным нагрузкам.

Методика включает:

- отбор не менее 5 образцов;

- высушивание и кондиционирование аналогично испытаниям на сжатие;

- размещение кирпича на двух опорах и нагружение в центральной части.

Показатель прочности при изгибе показывает, насколько материал сопротивляется разрушению при деформациях, возникающих неравномерно по длине. Среднее значение прочности облицовочного материала должно составлять не менее 2 МПа.

Если изделие не выдерживает минимальную нагрузку при изгибе, оно не может быть допущено к применению в открытых зонах, где возможно механическое воздействие – от ударов до усадки кладки.

Плотность, водопоглощение и морозостойкость кирпича

Оценка эксплуатационных свойств невозможна без определения плотности, способности поглощать влагу и устойчивости к замораживанию. Эти параметры определяются строго регламентированными методами, обеспечивая достоверные данные о качестве продукции.

Правильное понимание этих характеристик позволяет подобрать подходящий тип материала для конкретных климатических условий и конструктивных требований.

Определение плотности

Это отношение массы изделия к объему изделия. Она влияет на теплоизоляционные качества, прочность и долговечность материала. Плотность может быть истинной (без учета пор) и средней (с учетом всех пор и пустот).

В лабораторных условиях чаще всего определяют среднюю плотность. Для этого кирпич тщательно высушивают до постоянной массы, измеряют габаритные размеры и рассчитывают объем. Затем массу делят на объем, получая значение плотности в кг/м³. Плотность зависит от состава сырья, типа кирпича и технологии изготовления.

Средняя плотность:

- полнотелого керамического кирпича варьируется от 1 600 до 1 900 кг/м³;

- пустотелого – от 1 000 до 1 500 кг/м³;

- силикатного – от 1 750 до 1 950 кг/м³.

Определение водопоглощения кирпича

Данный показатель отражает способность впитывать влагу и измеряется в процентах от массы сухого изделия. Методика проста: производится высушивание, взвешивание, затем погружение в воду на 48 часов.

После насыщения осуществляется повторное взвешивание, и расчет прироста массы. Результаты позволяют оценить пригодность изделия для наружных кладок или влажных помещений. Нормативные значения для керамического кирпича составляют не более 16%, а силикатного – до 12%.

Чрезмерное влагопоглощение делает материал уязвимым к разрушению при замерзании воды в порах. Поэтому в уличном строительстве предпочтение отдают продукции с низкой гигроскопичностью и высокой плотностью.

Определение морозостойкости методом объемного замораживания

Морозостойкость – важнейший параметр, особенно в условиях сурового климата. Он обозначается буквой F и числом циклов попеременного замораживания и оттаивания, которые выдерживает кирпич без признаков разрушения.

Кирпич насыщается влагой почти до предела, затем подвергается замораживанию (до -20 °C) и оттаиванию (до +20 °C). После заданного количества циклов оценивается внешний вид и снижение прочности.

Изделие считается устойчивым к морозу, если после испытаний:

- нет трещин, выкрашиваний, слоений;

- прочность снизилась менее чем на 20%;

- масса изменилась не более чем на 5%.

Для фасадной кладки в умеренном климате допустимы марки от F35, а для цоколя или наружных стен в северных регионах — от F100 и выше.

Контроль плотности, водопоглощения и морозостойкости – это ключ к качественному строительству. Эти характеристики в совокупности отражают способность материала выдерживать нагрузки и неблагоприятные условия. Регулярное определение в лабораторных условиях гарантирует безопасность, энергоэффективность и долговечность построек.

Whatsapp

Whatsapp Telegram

Telegram Vk.com

Vk.com